Effect of Auxiliary on Color Density and gloss of Aqueous Gravure ink

水性油墨是一种新型的“绿色”包装印刷材料。水性油墨 不含挥发性有机溶剂,因此是一种非常前途的环保型印刷油 墨水性油墨己经从单一的纸箱墨向各种基材、多色套印发 展,水墨将在纸张、铝箔、真空镀铝膜、金银卡纸、复合塑料、聚 合物塑料、金属等基材印刷上全面发展。西方的发达国家己经 越来越多的使用水性油墨作为包装印刷油墨。与溶剂型 油墨相比,目前水性油墨存在色密度低、光泽性差等不足,另外 国家政策对溶剂型油墨还没有严格的限制,因此水性油墨的发 展并没有普及。

油墨的色密度和光泽度与很多因素有关,本研宄重点考察 水性油墨所用助剂对油墨色密度和光泽度产生的影响。固定 油墨的其他组分含量,改变油墨中不同助剂的含量,制备油墨 后,用凹版打样机打样,用X-Rite 530型密度仪测量样品的色 密度,用45度光泽度仪测量样品光泽度。探讨助剂对油墨色 密度和光泽度的影响。

1实验

1. 1原料

颜料:联苯胺黄树脂:1424丙烯酸树脂1437丙烯酸树脂润湿剂245醇类:异丙醇流平剂:450

1.2仪器设备

X-Rite 530型密度仪,45度光泽度仪,GP2S型高速搅拌 分散器,凹版打样机。

1.3方法

油墨制备:固定油墨中各组分的配比,单独改变一种助剂 的含量,制备出具有不同助剂含量的油墨。

打样:用凹版打样机进行打样。

测量:用X-Rite530型密度仪测量样品的色密度,用45度 光泽度仪测量样品光泽度。

2结果与讨论

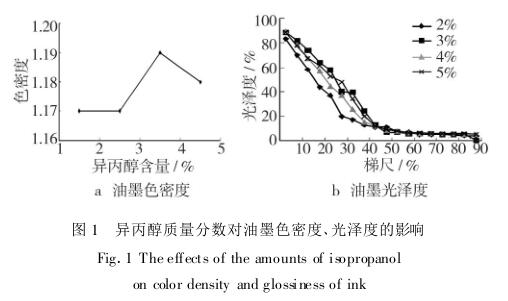

2. 1异丙醇对油墨色密度、光泽度的影响固定油墨各组分的配比,配制异丙醇含量(质量分数,后 同)分别为2.0%、3. 0%、4. 0%、5. 0%的油墨,测试油墨的色 密度和光泽度,测试结果见图1

从图1a中可以看出,当异丙醇含量逐渐增加时,色密度也随着逐渐升高,在异丙醇含量为4%时达到最高值,当异丙醇 含量继续增加时色密度有所下降。其原因可以认为:当加入量 较小时,异丙醇降低油墨表面张力的能力不明显,油墨流平性 较差因此色密度较低;当加入的异丙醇含量为4%时油墨的表 面张力最小,流平性更好,色密度最高。当含量大于4%时,由 于异丙醇是小分子物质,过多的小分子物质的加入会降低油墨 的附着力,减小墨层厚度从而降低了色密度。

从图1b中可以看出异丙醇含量不同的油墨在网点面积率 50%以下时光泽度差别显著。异丙醇含量为3%的油墨各个阶 调的整体光泽度更好。这是因为墨层的光泽度和墨层表面的表 观平滑度密切相关[8],含量为3%的油墨的表观平滑度更好.

2. 2基材润湿剂对油墨色密度、光泽度的影响

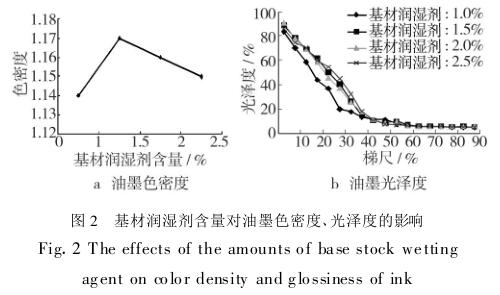

固定油墨各组分的配比,配制基材润湿剂含量(质量分数, 后同)分别为1.0%、1. 5%、2. 0%、2. 5%的油墨,测试油墨的色 密度、光泽度,测试结果见图2

从图2a中可以看出,刚开始增加基材润湿剂的含量时色 密度上升明显,当含量为1.5%时色密度得到最大值,继续增 加时色密度有所下降。从图2b中可以看到,基材润湿剂含量 不同的油墨在网点面积率20% ~45%之间时光泽度差别显 著。基材润湿剂含量为2. 5%的油墨各个阶调的整体光泽度 更好。其原因可以认为:加入量小于1.5%时,油墨的表面张 力随着基材润湿剂量的增加而降低,油墨流平性提高,色密度 升高。加入量为1.5%时,油墨中表面活性剂的浓度达到临界 胶束浓度,油墨的色密度最高。加入量超过1.5%时,油墨附 着力降低,墨层厚度减小,色密度降低。基材润湿剂的含量为 2. 5%时油墨的表面平滑性更好,光泽度最高。

2.3流平剂对油墨色密度、光泽度的影响

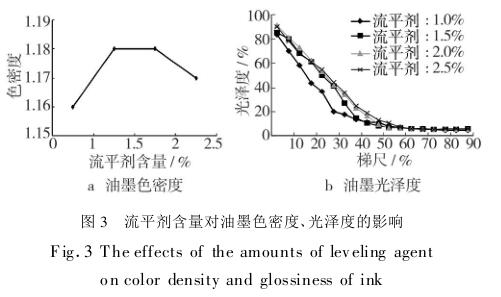

固定油墨各组分的配比,配制流平剂含量(质量分数,后 同)分别为1.0%、1. 5%、2. 0%、2. 5%的油墨,测试油墨的色 密度,测试结果见图3。

As can be seen from Figure 3a, when the leveling agent is added in an amount less than 1.5%, the color density gradually increases with the leveling agent content, and the color density is between 1.5% and 2.0%. Density reaches a maximum. It can be seen from Figure 3b that inks with different leveling agent contents have significant differences in gloss when the dot area ratio is between 20% and 60%. The overall gloss of each tone of the ink with a leveling agent content of 2.5% is better. Its reason can be considered: the addition of leveling agent can reduce the surface tension of ink thereby improving the leveling property of ink, increases the color density of ink. In addition, the leveling agent 450 used in the experiment is a polysiloxane-polyether copolymer, which can form a dense silicone additive layer on the surface of the ink film [9], thereby improving the gloss of the ink.

3 Epilogue

The amount of isopropanol, substrate wetting agent, and leveling agent has a significant impact on the color density and gloss of the ink. When using these three additives to increase the color density of the ink, special attention should be paid to the amount, because the amount of additives is too large On the contrary, it will reduce the color density of the ink. With the increase of the content of the three additives, the glossiness is obviously improved. When the color density and gloss are very good, the content of additives used is different, so the ink containing the appropriate content of additives should be selected according to the characteristics of the printed matter.

- 1Predicting ink gloss

- 2AYDJ Printing Proofing Machine (Gravure) Instruction Manual

现代环境

- 3UK RK KPP gravure printing proofer operating instructions

- 4Influencing factors of waterborne Gravure ink gloss

- 5Experimental analysis of water-based ink glossiness